بازرسی مخازن تحت فشار یکی از مهم ترین اقدامات در تضمین ایمنی و کارایی این تجهیزات حیاتی در صنایع مختلف است. مخازن تحت فشار به دلیل عملکرد حساس خود در نگهداری و انتقال سیالات تحت فشار بالا، همواره در معرض خطراتی مانند ترک، خوردگی، نشت یا انفجار قرار دارند. از این رو، انجام بازرسی های دوره ای و دقیق بر اساس استاندارد بازرسی مخازن تحت فشار امری ضروری است که نه تنها سلامت تجهیزات را تضمین می کند، بلکه از بروز حوادث ناگوار و خسارات مالی و جانی جلوگیری مینماید.

در این فرآیند، بهره گیری از دستورالعمل بازرسی مخازن تحت فشار و رعایت اصول مربوط به ایمنی مخازن تحت فشار از اهمیت بالایی برخوردار است. همچنین، انجام تست های غیرمخرب (NDT) به عنوان بخشی از تست مخازن تحت فشار، سلامت فنی مخزن را بدون آسیب به ساختار آن ارزیابی می کند. استفاده از چک لیست مخازن تحت فشار نیز نقش مهمی در مستند سازی و کنترل کیفیت فرآیند بازرسی ایفا می کند.

با توجه به این اهمیت، بسیاری از شرکتهای بازرسی مخازن تحت فشار خدمات تخصصی و حرفه ای ارائه می دهند که مطابق با استاندارد مخازن تحت فشار و ضوابط بین المللی انجام می شود. در ادامه، به بررسی جامع فرآیند بازرسی، استاندارد های مرتبط، مراحل تست و نکات ایمنی مخازن تحت فشار خواهیم پرداخت تا دیدی کامل و کاربردی از این فرآیند حیاتی ارائه دهیم.

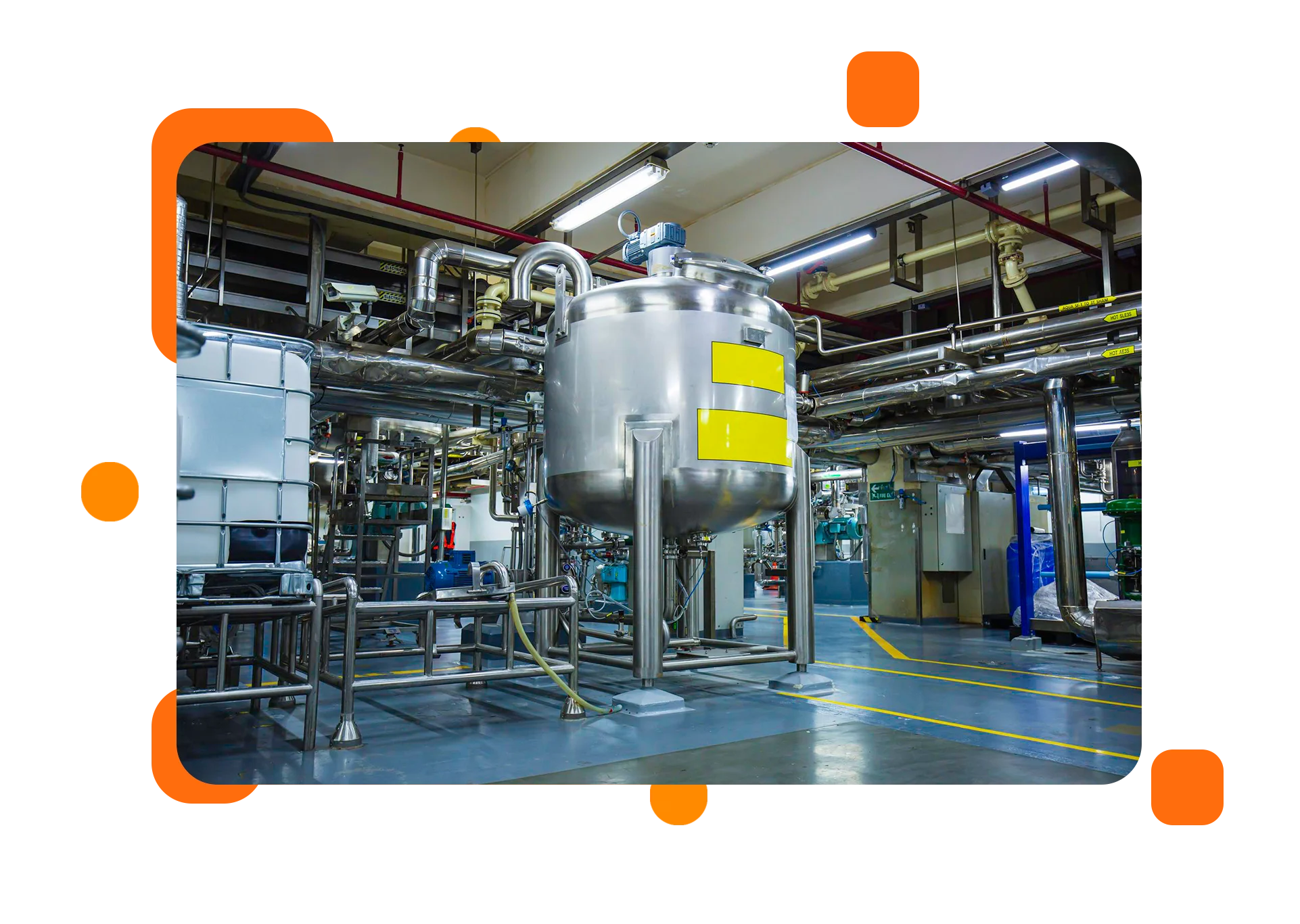

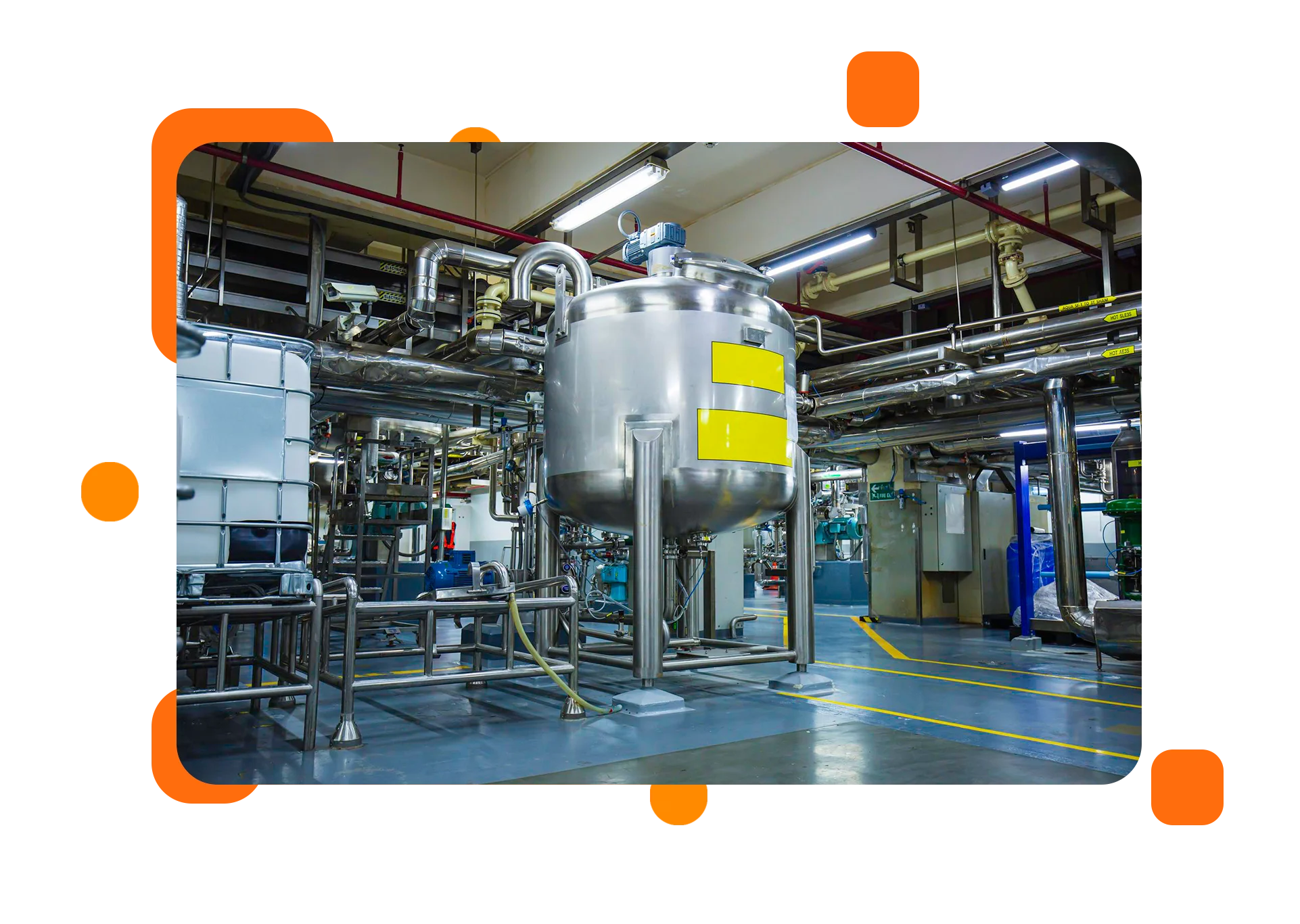

مخازن تحت فشار به تجهیزاتی گفته می شود که برای نگهداری یا انتقال سیالات (گاز یا مایع) در فشارهایی بالاتر یا پایین تر از فشار اتمسفر طراحی شده اند. این مخازن در صنایع مختلفی از جمله نفت و گاز، پتروشیمی، داروسازی، نیروگاه ها، صنایع غذایی و حتی در سیستم های سرمایشی و گرمایشی کاربرد دارند. به دلیل نقش کلیدی آن ها در فرآیند های صنعتی، طراحی، ساخت و بازرسی مخازن تحت فشار باید با دقت و بر اساس استاندارد مخازن تحت فشار انجام گیرد.

از نظر ساختار، این مخازن ممکن است به صورت افقی یا عمودی طراحی شوند و بسته به نوع کاربری، از جنس فولاد، استیل یا مواد کامپوزیتی ساخته می شوند. طراحی دقیق آن ها باید توانایی تحمل فشار داخلی یا خارجی مشخصی را داشته باشد، که این مقدار فشار در طراحی بر اساس نوع سیال، دما و شرایط عملیاتی تعیین می شود.

با توجه به ماهیت عملکردی این تجهیزات، کوچک ترین نقص یا ضعف ساختاری در آن ها می تواند منجر به بروز خطراتی چون انفجار، نشت مواد خطرناک یا آسیب به نیروهای انسانی و محیط زیست شود. به همین دلیل، رعایت اصول ایمنی مخازن تحت فشار و اجرای منظم تست مخازن تحت فشار کاملاً ضروری است. در مراحل طراحی، تولید و بهره برداری، وجود یک برنامه منظم برای بازرسی مخازن تحت فشار مطابق با استاندارد بازرسی مخازن تحت فشار، اهمیت ویژه ای پیدا می کند.

مخازن تحت فشار با توجه به نوع کاربری، محل نصب، شکل ساختاری و شرایط عملکردی در دسته های مختلفی قرار می گیرند. شناخت این دسته بندی ها برای انتخاب صحیح مخزن، طراحی اصولی و انجام دقیق بازرسی مخازن تحت فشار اهمیت زیادی دارد. در ادامه، رایج ترین انواع این مخازن را معرفی می کنیم:

تعیین نوع مخزن متناسب با کاربرد، علاوه بر بهبود بهره وری، نقش مهمی در حفظ ایمنی مخازن تحت فشار دارد. همچنین، انتخاب صحیح نوع مخزن فرآیند بازرسی مخازن تحت فشار را هدفمند تر و دقیق تر می سازد.

ظروف یا مخازن تحت فشار بسته به کاربرد، فشار عملیاتی، نوع سیال و شرایط طراحی به دسته های مختلفی طبقه بندی می شوند. این تقسیم بندی به مهندسان کمک می کند تا فرآیند طراحی، بهره برداری و بازرسی مخازن تحت فشار را دقیق تر و ایمن تر انجام دهند. شناخت این دسته ها همچنین برای تنظیم چک لیست مخازن تحت فشار و پیروی از استاندارد بازرسی مخازن تحت فشار ضروری است. در ادامه به مهم ترین دسته بندی های ظروف تحت فشار اشاره می کنیم:

تقسیم بندی ظروف تحت فشار بر اساس فشار کاری، به کارشناسان کمک می کند تا با انتخاب روش های مناسب بازرسی و تست، از بروز حوادث احتمالی جلوگیری کرده و ایمنی مخازن تحت فشار را به همراه دارد.

برای اطمینان از عملکرد ایمن و پایدار مخازن تحت فشار، انجام بازرسی های دقیق و برنامه ریزی شده کاملاً ضروری است. بازرسی مخازن تحت فشار به روش ها و مراحل مختلفی تقسیم می شود که هرکدام با هدف خاصی انجام می گیرند و در نهایت به تضمین ایمنی مخازن تحت فشار منجر می شوند. این بازرسی ها معمولاً براساس استاندارد بازرسی مخازن تحت فشار و توسط متخصصین مجرب یا شرکت های بازرسی مخازن تحت فشار انجام می گیرد. در ادامه با مهم ترین انواع بازرسی آشنا می شویم:

ترکیب این روش های بازرسی، تصویری دقیق از سلامت و ایمنی مخزن به کارشناسان ارائه می دهد و امکان پیشگیری از خطرات بالقوه را فراهم می سازد.

همان طور که بیان شد، روش های ابتدایی و ساده تنها با چشم انجام می شوند. اما روش های تخصصی تر و دقیق تر با استفاده از تجهیزات و ابزار های مخصوصی صورت می پذیرد. در ادامه مهم ترین شیوه های بازرسی مخازن را معرفی می کنیم:

در این روش، مخزن با آب یا سیال غیرقابل تراکم پر شده و تحت فشار مشخصی قرار می گیرد. هدف از این تست، بررسی مقاومت بدنه مخزن در برابر فشار کاری و شناسایی نشتی ها است. این تست معمولاً پس از ساخت یا تعمیر مخزن انجام می شود.

مشابه با تست هیدرواستاتیک است، اما به جای آب از گاز (معمولاً هوا یا نیتروژن) استفاده می شود. این روش در مواقعی که استفاده از آب امکان پذیر نیست، به کار می رود اما به دلیل خطرات بیشتر، نیاز به دقت و کنترل بالاتری دارد و باید کاملاً طبق استاندارد مخازن تحت فشار اجرا شود.

با استفاده از امواج فراصوت، ضخامت دیواره مخزن و وجود ترک ها یا خوردگی داخلی بررسی می شود. این روش یکی از دقیق ترین شیوه های بازرسی غیرمخرب مخازن تحت فشار است و می تواند مشکلات پنهان را به خوبی شناسایی کند.

در این روش، با استفاده از اشعه ایکس یا گاما، جوش ها و دیواره های مخزن بررسی می شوند. تصاویر حاصل، نواقص داخلی مانند تخلخل، ترک یا عدم نفوذ جوش را آشکار می کند.

این شیوه برای آشکارسازی ترک های سطحی و زیرسطحی در مواد مغناطیسی استفاده می شود. با اعمال میدان مغناطیسی و پاشش ذرات آهن، نواحی دارای نقص مشخص می شوند.

در این روش از یک مایع رنگی نفوذ پذیر برای شناسایی ترکهای سطحی استفاده می شود. این روش برای سطوح غی رمغناطیسی نیز مناسب است.

پیش از انجام بازرسی مخازن تحت فشار، رعایت برخی نکات کلیدی و اصول ایمنی ضروری است تا فرآیند بازرسی به درستی، با دقت بالا و بدون ایجاد خطر برای بازرسان یا تجهیزات انجام گیرد. این اقدامات پیشگیرانه نه تنها باعث افزایش دقت بازرسی می شود، بلکه نقش بسزایی در حفظ سلامت پرسنل و جلوگیری از آسیب های احتمالی دارد. در این بخش به مهم ترین نکاتی که باید قبل از بازرسی رعایت شوند اشاره می کنیم:

بازرسی مخازن تحت فشار در حین ساخت یکی از مهم ترین بخش های تضمین کیفیت و ایمنی این تجهیزات حساس صنعتی است. این فرآیند باید مطابق با استاندارد بازرسی مخازن تحت فشار و تحت نظارت نهادهای تأیید صلاحیت شده یا شرکت های بازرسی مخازن تحت فشار صورت گیرد. بازرسی مرحله به مرحله در طول فرایند تولید به شناسایی به موقع ایرادات و رفع آن ها پیش از بهره برداری کمک می کند. در ادامه، به مراحل اصلی این بازرسی در حین ساخت اشاره می کنیم:

در اولین گام، نوع و کیفیت مواد اولیه مورد استفاده در ساخت مخزن (مانند ورق های فولادی، فلنج ها، اتصالات، الکترود جوشکاری و…) بررسی می شود. این بررسی شامل تطبیق با مشخصات فنی، آنالیز شیمیایی، بررسی گواهی نامه های مواد (Mill Test Certificates) و کنترل های ابعادی است.

بازرسی طراحی شامل بررسی تطابق نقشه های مهندسی با استاندارد مخازن تحت فشار مانند (ASME Section VIII) و الزامات فنی پروژه است. مواردی مانند ضخامت دیواره، فشار طراحی، نوع جوش ها و ابعاد نهایی در این مرحله تأیید می شوند.

در این مرحله، صحت برش کاری ورق ها، شکل دهی و نورد بررسی می شود تا هیچ گونه ترک، تاب برداشتگی یا انحراف از ابعاد مجاز وجود نداشته باشد. ابزارهای دقیق اندازه گیری برای کنترل ابعاد استفاده می شوند.

از مهم ترین مراحل در ساخت مخزن، جوشکاری قطعات است. این بخش شامل:

پس از اتصال تمامی قطعات، مخزن به صورت کامل مونتاژ شده و بازبینی کلی از نظر انطباق ابعادی، محل قرارگیری نازل ها، اتصالات و دریچه ها صورت می گیرد. این مرحله مطابق چک لیست مخازن تحت فشار انجام می شود.

مخزن تحت فشار را آزمایش می کنند تا مطمئن شوند هم از نظر استحکام مکانیکی مقاوم است و هم هیچ نشتی ای ندارد. معمولاً تست هیدرواستاتیک به عنوان تست نهایی فشار به کار میرود و با نظارت بازرس مجاز انجام می شود.

پس از تأیید تست های مکانیکی، مرحله نهایی شامل آماده سازی سطح (سندبلاست)، اجرای لایه های ضد خوردگی و رنگ نهایی است. کیفیت پوشش باید بر اساس استانداردهای تعیین شده بررسی شود.

در انتها، کلیه مدارک فنی، سوابق تست، گزارش های بازرسی و گواهی های لازم تکمیل شده و تأیید نهایی توسط بازرس صلاحیت دار صادر می گردد. این گواهی شرط لازم برای بهره برداری قانونی از مخزن است.

انتخاب یک شرکت معتبر برای بازرسی مخازن تحت فشار نقش کلیدی در تضمین ایمنی و کیفیت عملکرد این تجهیزات حساس دارد. از آنجا که کوچکترین خطا در ارزیابی میتواند منجر به حوادث جبرانناپذیر در صنایع شود، ضروری است که شرکتهای بازرسی واجد شرایط قانونی، فنی و تخصصی مشخصی باشند. در ادامه، مهمترین ویژگیهایی که شرکتهای بازرسی مخازن تحت فشار باید داشته باشند، معرفی میشود:

شرکت باید مجوز فعالیت خود را از سازمان ملی استاندارد ایران یا سایر نهادهای قانونی مربوط دریافت کرده باشد. همچنین شرکت هایی که دارای تأییدیه از مرکز ملی تأیید صلاحیت ایران (NACI) هستند، اعتبار بالاتری دارند.

بازرسان فعال در این شرکت ها باید گواهینامه های بین المللی نظیر ASNT (برای آزمونهای غیرمخرب)، 510 API (برای بازرسی مخازن تحت فشار)، NBIC (برای بازرسان مجاز تعمیر و تغییرات) را داشته باشند. همچنین آشنایی کامل با استاندارد بازرسی مخازن تحت فشار مانند ASME Section VIII ضروری است.

شرکت باید در اجرای تست مخازن تحت فشار، بررسی مدارک ساخت، تأیید نقشه ها و انجام آزمون ها بر اساس استانداردهایی مانند ASME، API و ISIRI تسلط کامل داشته باشد.

شرکت های بازرسی مخازن تحت فشار باید دارای تجهیزات تست پیشرفته و کالیبره شده از جمله دستگاه های التراسونیک، ضخامت سنج، دستگاه های فشارسنج، دوربین های بازرسی و تجهیزات تست نشتی باشند. دقت تجهیزات، شرط اساسی برای صدور گزارش های قابل استناد است.

شرکت باید دارای دستورالعمل بازرسی مخازن تحت فشار، روش اجرایی، فرم های ثبت داده و چک لیست مخازن تحت فشار باشد تا بتواند به صورت سیستماتیک و مستند عمل کند.

خروجی نهایی شرکت باید شامل یک گزارش دقیق، مستند و دارای عکس ها، نتایج تست ها، نظرات کارشناسی و توصیه های اصلاحی باشد. این گزارش باید قابلیت پیگیری و تطابق با الزامات قانونی داشته باشد.

سابقه اجرای بازرسی در پروژه های بزرگ نفت، گاز، پتروشیمی، نیروگاهی و غذایی، نشان دهنده توانایی فنی شرکت در مواجهه با چالش های واقعی است.

برای دریافت گواهی سلامت بازرسی مخازن تحت فشار باید در ابتدا مخازن را برای انجام تست ها و آزمایشات آماده سازید. نکاتی از قبیل تخلیه مخزن و… که پیش تر اشاره شد. سپس با یک شرکت معتبر و با تجربه در زمینه بازرسی مخازن، مانند شرکت دیدبان سنجش امیر کبیر تماس گرفته تا کارشناسان شما را قدم به قدم برای اخذ گواهی سلامت راهنمایی کنند.

اصول طراحی مخازن تحت فشار برای تضمین ایمنی، عملکرد صحیح و جلوگیری از شکست های ساختاری یا نشتی ضروری است.

الزام ها شامل انجام بازرسی های دوره ای، رعایت استاندارد های ملی و بین المللی، انجام تست های غیرمخرب و مستند سازی دقیق نتایج است.

شرکت هایی که دارای مجوز رسمی، گواهینامه های معتبر و سابقه کاری در پروژه های بزرگ و صنعتی هستند.

این شرکت با توجه به خط مشی کیفیت خود و با تکیه بر امکانات و نیروی انسانی متخصص، در جهت گسترش حوزههای کاری به عنوان یک سازمان یادگیرنده موفق به عضویت در جامه ممیزی ایران، عضویت در اتاق بازرگانی، صنایع معادن و کشاورزی ایران، عضویت در انجمن خوردگی ایران، انجمن آزمونهای غیر مخرب شده است.

تمامی حقوق مادی و معنوی متعلق به شرکت فنی و مهندسی دیدبان سنجش امیرکبیر می باشد.

Copyright © 2024 dsa-co.com